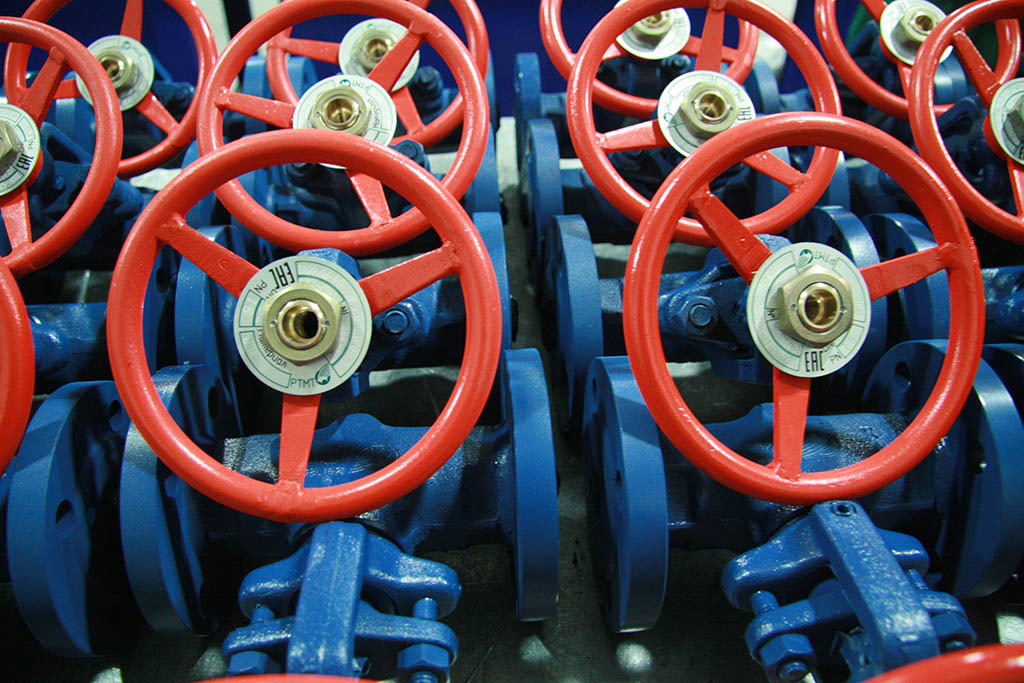

Качество - наша задача номер один.

Традиционно, каждый второй четверг ноября, отмечается «Всемирный день качества». На нашем предприятии качеству уделяется первостепенное внимание. Два года назад, в ноябре 2013 года начала внедряться система качества под названием «Контроль уникальности продукции». Она работает на базе программы 1С «УПП». Ее внедрение позволило организовать возможность прослеживания состава материалов, технологических операций, исполнителей и контролеров участвующих в производстве изделия на всех этапах его изготовления. Каждому изделию назначается уникальный штрих-код. В результате получаем «электронный паспорт изделия».

Суть процесса:

- Входящие на завод материалы приходуются на склад не только по маркам сталей, но и по сертификатам и плавкам. Материал не может поступить в производство, пока он не занесен на склад и не получены все необходимые сертификаты.

- При формировании документа «Задание на производство», оформляется маршрутный лист, в котором указывается, что нужно сделать, из чего нужно сделать, сколько нужно сделать.

- Процесс формирования маршрутного листа является одним из самых важных и ответственных моментов во всей данной системе. Он передается от одной технологической операции к другой вместе с комплектом деталей.

- Критериями формирования каждого маршрутного листа являются: один заказ, один сертификат, одна тара, одна смена;

после заполнения маршрутного листа становится понятно, где находятся данные изделие, кто их делал и когда.

- После выполнения каждой технологической операции, контролер ОТК принимает детали и заполняет данные на бумажном носителе, берет роспись рабочего и расписывается сам. Затем заносит данные в информационную базу в электронном виде. Непосредственно на участках мы поставили несколько компьютерных контрольных постов.

- Когда все операции по маршрутному листу завершены, контролер ОТК в бумажном виде ставит личную печать, а в электронном – метку, что технологические операции выполнены. Далее детали поступают на склад готовых деталей, где хранятся в собственных отдельных контейнерах или поддонах, согласно маршрутных листов.

- Далее, при формировании маршрутного листа на сборку изделия в него вносится, как состав изделия, так и номера маршрутных листов деталей, из которых будет собираться данное конкретное изделие. Все детали выписываются со склада готовых деталей.

- После сборки изделия, приемо-сдаточных испытаний и покраске, оно само и его паспорт маркируются этикетками со штрих-кодами и поступают на склад готовой продукции.

- Считав штрих-код с помощью сканера можно идентифицировать изделие, просмотреть полную историю его производства от заготовки до конечного результата.

От внедрения данной системы мы получили 3 основных результата:

1). Повышение ответственности исполнителей технологических операций (личная подпись).

2). Учет материалов, металла, заготовок. При изготовлении порядка 100 тыс. деталей в месяц, возможно отследить каждую единицу.

3). Защита от контрафакта.

Таким образом, эта система мер гарантирует конечному потребителю, что арматура производства РТМТ прошла все самые сложные этапы проверки, и ее применение не приведет к каким-либо чрезвычайным ситуациям.